伝統工芸楽器 沖縄三線の曲がり調査

伝統工芸楽器 沖縄三線の曲がり調査

現代のモノづくりは2D図面又は3D図面があり、機械によって自動で加工され、CAMの設定条件やオペレーターの熟練度、外部環境の要因によって個体差は発生しますが、平面や曲面などは図面通りに加工され、ほぼ同じものが量産されていきます。

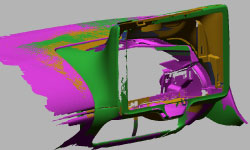

今回の測定例で紹介する沖縄三線は、伝統工芸士が手作業で1本ずつ製造します。伝統工芸士から伺った話によると、大まかな2次元図面はあるが、ほぼ感覚で作られているそうです。

丸棒であれば定盤に転がすなどすることで物理的に曲がりを見る事は出来ますが、三線の棹は形状があるため、転がす事は出来ません。

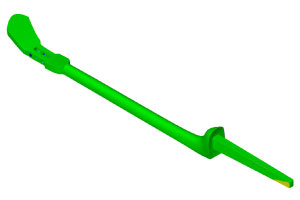

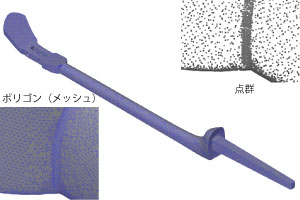

そこで、三線の重要な部品の一つである棹(ソー)の部分について、どのくらい真っすぐなのかを3D技術を用いて調査してみました。

比較対象となる3Dモデルを作成する

棹をそのまま3Dスキャンするだけでは、PCの画面上でおおよその曲がりを見ることはできますが、どこがどのように曲がり、歪んでいるという詳細がわかりません。

そこで、弊社の3Dスキャン技術とリバースエンジニアリング技術から、比較対象となる3DCADモデルを作成しました。

オートサーフェス化ではスキャンデータのままCAD化されてしまうため、真っすぐなモデルを作成するため、ソリッドモデリングを行いました。

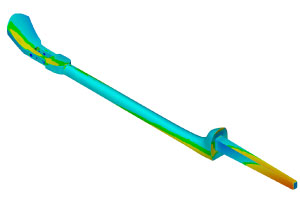

3DCADとスキャンデータの比較

3DCADデータと3Dスキャンデータをベストフィットしました。

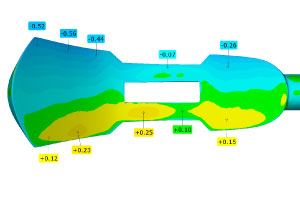

±1.0mmで公差を設定してみたところ、ほぼ公差内だったので、0.1mmピッチで

今回は0.5mmピッチのカラーマップ化をすることで、どこがどのように歪んでいるということが視覚的にわかります。また、このカラーマップに偏差を加えることで、視覚的、数値的に歪がわかりやすくなります。

全長が800mmありますが、手加工による長手方向の曲がりは1mm程度ということが判明し、伝統工芸士の技術は非常に高いものであるということが証明されました。